运动捕捉与人机工程学仿真优化生产流程以提高效率并减少工作量

运动捕捉与人机工程学仿真优化生产流程以提高效率并减少工作量

关键词:运动捕捉,人机工程学仿真,流程优化

项目收益:●减少工作量●更快的生产●更少的员工●较小的空间需求

客户必须应对不断高的波动率,并且生产过程比预期的慢。目的是检测并消除瓶颈,同时检查工作量,以确保符合标准EN 1005-4。在项目过程中,我们检查了工作说明,监控了工作流程,并测量了每个操作的周期时间。此外,我们检查了工作量,并检查了是否有合适的工具可用。我们检查了生产线不同部分之间的物料流是否支持最佳生产条件。因此,我们能够在实现之前证明优化建议的成功并计算投资回报。由于工作站布局的修改和任务的重新分配,我们减少了工作量,将传送带的速度提高了15%。我们还减少了电缆盒装配站的员工数量,并将预装配线的空间需求减少到58%。

步骤1:筛选,即符合人体工程学的影响评估

在筛选期间,将根据工作量的强度以及对健康的严重性和所涉及的风险来对生产线上的工作站进行分类。

第一阶段很重要,以便能够尽快评估生产区域的总体状态,并找出问题最严重的地方,立即需要采取纠正措施的地方。

缺陷图与管理层一起进行了解释,我们选择了需要使用感官动作捕捉设备记录运动并随后使用ViveLab软件进行分析的工作场所。

由于本案例研究中确定的问题很复杂,因此我们仅强调其中一个问题领域。下面我们将描述代表生产线瓶颈的预装配线的优化。完成此处制造的最终产品的组成部分所花费的时间最长。因为不可能提高主生产线上的传送带的速度,所以对整个生产过程都有不利影响。为了能够将传送带的速度提高到客户要求的程度,预组装线应该每44秒发布一次新产品,而不是原来的51秒。

步骤2:使用传感设备进行运动捕捉

为了能够在预组装单元中准确定位问题并确定解决方法,我们需要客观地测量数据。因此,通过固定在他们身上的17个无线惯性传感器捕获了工人在预装配线上的运动。这些传感器可以快速,轻松地进行校准,而不会影响生产。它们不会阻碍或影响身体的移动,因此员工可以自然移动并照常完成工作。与光学传感器不同,无需摄像头系统。得益于Xsens Motion Capture技术,电磁波不会使数据失真。

在此过程中,我们在大约两个小时内记录了5种不同的工作流程。通过这一步骤,我们在生产区域的任务完成了。数据分析始终在我们专家办公室的生产区域外进行。

步骤3:VIVELAB ERGO仿真和分析

Secret HungaryLtd。无法提供工作站的CAD模型。根据平面图,我们必须从几何图元构建预装配线。在这种情况下,我们以这种方式获得的简单工作环境模型足以使不同工作站及其接口的工作过程经受多种人体工程学分析方法的约束。

构建环境之后,我们创建了虚拟的人类角色,并为每个角色分配了以前由传感器捕获的相关运动文件。结果,我们终于有了一个预装配线及其工作活动的数字化模型。

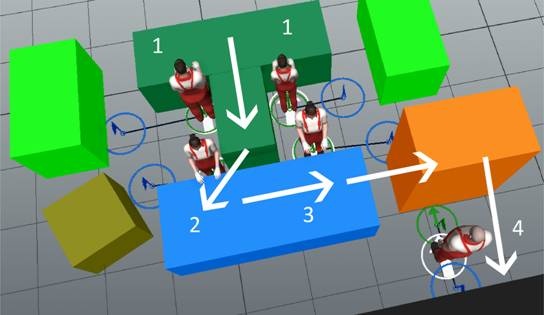

工作站的示意图(由于缺少CAD文件)

由于精确捕获了运动,内置的分析方法还可以检测那些关键的运动和姿势,这些关键的运动和姿势在没有传感器的情况下可能不会被注意到,或者由于潜在的筛选效果而可能被隐藏。为了进行详细的调查,我们导出了分析报告,该报告以相关的角度并以百分之一秒的精度突出显示了需要调整以减少员工工作量的那些位置。

基于ViveLab Ergo报告的分析结果

该软件根据七个内置的人体工学分析工具评估员工的姿势:RULA,OWAS,NASA-OBI方法,ISO 11226,EN 1005-4标准,意大利面条图和可达性测试。该软件检查每个身体部位的负荷是否超过可接受的极限。

我们检查了经常出现哪种有害健康的姿势,哪些动作显着减慢了工作过程。在检查运动时,我们发现了那些对于成功完成任务并不是完全必要的运动,并寻找了避免运动的方法,因此,我们能够减少周期时间并可以加快传送带的速度带。

ViveLab报告摘录– ISO11226评估结果

总体上已发现问题的描述

我们发现的最大问题之一是空间不足。结果,很难访问工作站的不同部分,找不到合适的供应容器的位置,员工经常妨碍彼此的活动,工具和配件相当麻烦而不是帮助。

尽管员工必须搬运轻质工件,但必须以高频率完成,这对肌肉骨骼系统有害。桌子上乱七八糟,因为物料管理不善,员工阻碍了彼此的出行方式。

已经发现,一个严重的问题是,长期站立站立会导致肌肉疼痛和疲劳,并可能导致肌肉骨骼疾病。由于恶劣的工作环境设计,物体难以抓握和移动,从而导致手部关节疼痛。不舒服和紧张的姿势很常见,例如向前弯曲以从容器中取出必要的物品,或者在安装过程中将身体倚在桌子上。此外,双手经常举到肩膀以上。

我们发现了有关工作站设计的基本尺寸和尺寸装配问题。工作高度不合适。供应容器的高度也不符合要求。因此,员工很难完成他们的任务,从长远来看,他们不得不采取对健康有害的姿势。可达性问题很常见。工人不得不为某些工具和零件而四处张望。我们发现工具和零件的放置不合理。这些很难访问,并且离员工很远。员工浪费了宝贵的时间来走动并伸手去拿不同的零件和工具。不必要的动作使工人感到疲劳,并且在许多情况下,他们不得不采取不便的姿势。

在许多情况下,都会发生高频运动和持续不舒服的静态姿势。如下图所示,腕关节承受了很大的压力,因为在高比例的周期时间内手向侧面抬起或倾斜。

步骤4:技术设计,虚拟验证

从软件导出的报告清楚地显示了那些在物理上要求很高或可以避免的运动。该报告基于准确和客观的测量结果,为工程师和人体工程学专家的设计团队提供了必要的数据。在此基础上,我们的专家制定了一项行动计划,其中包括一些可能的个人,组织和技术建议。我们为选定的新布局记录了适当的运动文件,并模拟了新的工作流程。分析结果之后,我们确信周期时间确实会缩短,并且工作量会减少。

实施前无需原型即可进行虚拟验证

人体测量学设计,借助人体测量学数据库

每个员工不必像以前那样在两个较大的工作台上工作,而是在新的预装配线上在自己的高度可调的办公桌上工作。这使他们可以在适合自己身高的桌子上工作。该解决方案的优势在于,他们都能够以最舒适的方式执行任务,并且减轻了工作时的疲劳感。结果,工人的颈部,肩膀和脊椎的肌肉较少受到拉伤。以后他会感到疲劳,并且可以保持较高的生产率。我们可以预见,在下班的后半段,他的表现不会减慢,而且他犯的错误也会更少。

我们建议为员工提供椅子,以便他们可以在站立或坐着的位置之间交替工作,这也由可调节高度的办公桌提供支持。他们使用的椅子还应该带有轮子,以便它们可以轻松滚动到更靠近容器或传送带的位置。

我们建议在不同的工作场所之间安装滚轴传送带,以传送要组装的物品。这样,员工不必增加重量,他们只需将工件推到下一张桌子即可。这种新安排的另一个好处是消除了桌面上的混乱情况,该情况以前是由桌子上几个新项目的零件堆积所引起的。

原始和重新设计的预装配线的示意图

我们还合理化了工具和零件的存储方法。从图中可以看出,供应容器的位置更靠近工人,因此,它们可以更轻松地到达必要的零件。根据新的工作组织的说法,浅绿色的供应容器和台式机上的一些较小的存储(出于保密原因而看不到)将由预生产线供应商而非工作人员来填充。橙色容器由3号员工填充。在这里,存放在预装配线上完成的零件。通常,橙色容器只需要装满一个或两个架子,这是因为4号工人不断地拿起这些零件并将它们组装起来,然后这些零件到达主要生产线的输送机上。在大多数情况下,其他架子仍然空着。但是,如果由于某些不可预见的原因,主生产线的传送带停止运转,则橙色容器(比所需的要大得多)可以存储更多的物品。因此,预组装单元不必停止。

项目结果

从现场筛选到技术设计和虚拟验证的整个项目大约需要12个工作日。纠正措施最重要的结果是,它减少了预组装单元中的周期时间。这样,我们可以实现客户设定的目标。可以按照要求加快传送带的速度。生产最终产品所需的时间也减少了。传送带的速度比原始速度提高了15%。这种更快的生产过程使公司的年收入增加了约25万欧元。

由于进行了重组,一名员工(而不是两名员工)可以在电缆盒组装工作站上完成任务,但是生产速度更快。结果,工人可以被转移到劳动力短缺的另一个区域。这将为公司节省大约15000欧元的年度工资成本。

此外,为生产线提供原材料变得更加顺畅。工作站的空间需求已从41平方米减少到24平方米,这意味着空间需求已减少到58%。

我们使用ViveLabErgo软件对重新设计的工作站进行了测试,并按照与原始工作场所相同的人体工程学分析方法进行了测试。从软件导出的报告详细说明了每个工作站的分析结果。这份文件对RULA的分析结果进行了下面的比较。通过保护工人的健康获得的财务收益很难量化。预防肌肉骨骼疾病也意味着节省资金,因为病假天的成本大大降低了。

从图表中可以看出,构成长期健康风险的姿势比例已大大降低。同时,健康姿势的比例增加了。该示例说明,当我们希望减少员工的工作量时,只需进行一些简单的修改就可以实现显着的结果。

与原始工作站一样,重新设计过的工作站也根据NASA方法进行了检查,并根据ISO 11226和EN 1005-4标准进行了测试。每种分析方法都证明,重新设计的工作流程对员工的负担要小得多。

我们认为这是一项了不起的成就,我们能够确保符合EN 1005-4工作安全标准的严格要求,该标准检查了工人在工作期间相对于机器的姿势和运动。

结论

此处提供的示例演示了如何根据详细的人体工程学研究结果,成功地重新设计工作站或完整的制造单元,从而重新组织工作流程并提高整个工厂的效率。它本身就是一个巨大的成就,因为工人减少了生产速度却又减少了生产空间,但是雇主竭尽所能预防肌肉骨骼疾病是无价的。这将使该公司比其竞争对手更具吸引力。由于我们带来了变化,到轮班结束时,工人的工作量将减少。肌肉骨骼疾病将不那么普遍。此外,符合人体工程学的工作场所可帮助公司保留劳动力,因为每个人都喜欢在可以舒适地执行任务的工作场所工作。