热门资讯

适用3D打印零件自动去除残留粉末的机器人后处理系统

来源:3XMaker 发布时间:2022年12月08日适用3D打印零件自动去除残留粉末的机器人后处理系统

新加坡南洋理工大学的研究人员写了一篇论文,题为“ 3D打印零件自动去皮的机器人系统的开发 ”,该论文试图克服3D打印后处理中的重大瓶颈。在粉末床AM工艺中,例如HP的Multi Jet Fusion(MJF),结垢包括去除残留的粉末,这些残留的粉末一旦去除就会粘在零件上。这大部分是由操作人员使用毛刷完成的,而对于可以批量生产数百个零件的增材制造技术,这显然要花费很长时间。这样的体力劳动是粉末床熔合工艺的重要成本组成部分。

“将深度学习与3D感知,智能机械设计,运动计划以及用于工业机器人的力控制相结合,我们开发了一种系统,该系统可以快速高效地自动对零件进行脱脂。通过在Multi Jet Fusion打印机打印的零件上进行的一系列除垢实验,我们证明了基于3D打印的批量生产机器人除垢的可行性。”。

典型的机械手问题是垃圾箱拣选,这需要从容器中选择零件并从中取出零件。NTU研究人员认为,“识别物体并确定其在工作空间中的3D姿势”的3D感知对建立他们的垃圾收集系统至关重要。他们还使用了位置控制机械手作为基准系统,以确保符合标准的运动控制。

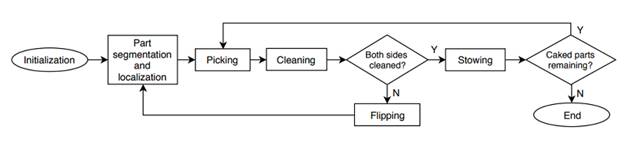

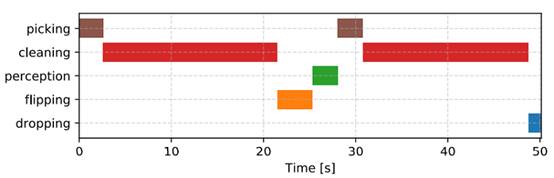

NTU团队的机器人系统执行五个常规步骤,从垃圾箱拣选任务开始,在该任务中,吸盘从原始容器中拣出已结块的零件。通过在刷子上擦拭来清洁底面,然后将其翻过来,然后清洁另一面。最后一步是将清洁后的零件放入目标容器。

每一步都有自己的困难;例如,结块的零件重叠且难以检测,因为它们的颜色与粉末大致相同,并且残留的粉末和零件具有不同的物理特性,这使得使用位置控制的工业机器人难以操纵零件。

“我们通过分别利用(i)深度学习在2D / 3D视觉方面的最新进展来应对这些挑战;以及(ii)智能机械设计和力控制。”

由于零件,机器人和刷牙系统之间的“接触控制”,接下来的三个步骤(清洗零件,翻转零件和清洗另一面)非常棘手。为此,研究人员使用力量控制来“执行合规动作”。

他们的机器人平台由现成的组件制成:

1 Denso VS060:六轴工业机械手

1个ATI伽玛扭矩(F / T)传感器

1台Ensenso 3D相机N35-802-16-BL

1个抽吸系统,由Karcher NT 70/2真空机提供动力

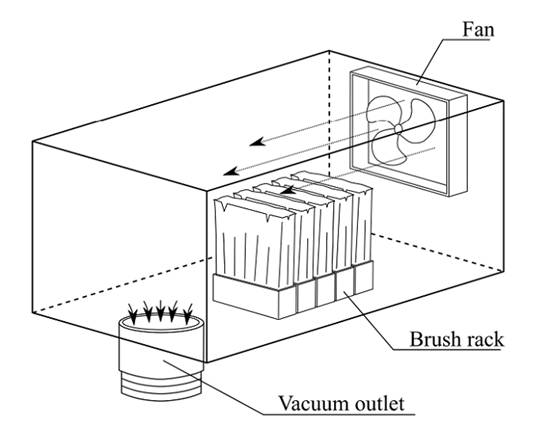

1个清洁站

1个翻转站

摄像机有助于避免与环境,物体和机器人手臂发生碰撞,并“最大程度地扩大视角”。人们发现,吸盘系统用途最为广泛,他们专门设计了吸盘系统,以产生高空气流量和真空度,以回收可回收的粉末,获得足够的提起力,并在刷牙时牢固地固定零件。

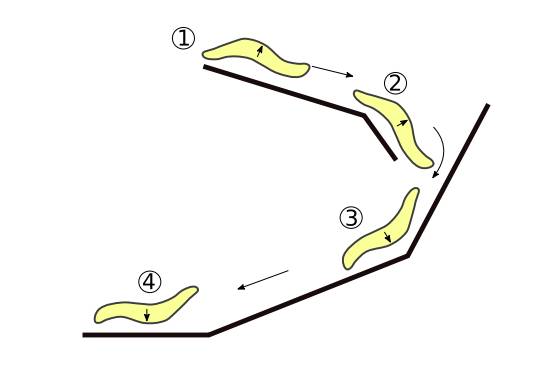

他们选择了被动翻转站(无需执行器)来更改零件方向。零件从工作站的顶部放下,并沿着导向滑块移动。到达底部时将其翻转,然后准备好由机械手拾取。

状态机和一系列模块组成了软件系统。机器选择正确的模块在正确的时间执行,并按顺序选择“最可行的部分”进行结块。

软件系统的状态机和模块执行感知和不同类型的动作。

“状态机可以访问系统的所有基本信息,包括场景中检测到的所有对象的类型,姿势,几何形状和清洁度等。每个模块都可以查询此信息以实现其行为。结果,这种设计是通用的,可以适应更多类型的3D打印零件。”研究人员解释说。

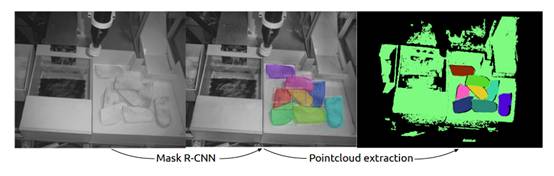

这些模块具有不同的任务,例如感知,可识别和定位可见对象。该任务的第一阶段使用深度学习网络来完成实例检测和分割,而第二阶段使用分割蒙版提取每个对象的3D点并“估计对象姿势”。

基于Mask R-CNN的目标检测模块示例。估计的边界框和零件分割用不同的颜色描绘,并用识别建议和置信度标记。我们拒绝置信度低于95%的检测。

研究人员写道:“首先,基于Mask R-CNN的深度神经网络对RGB图像中的对象进行分类,并执行实例分割,从而提供按像素的对象分类。”

将转移学习应用于预先训练的模型,因此网络可以以较高的检测率对垃圾箱中的新一类物体进行分类。

第二,通过估计边界框并计算分段点云的质心来完成零件的姿态估计。每个对象的点云都经过精炼(例如,统计上的异常值去除,法线平滑等),并用于验证是否可以通过吸力拾取对象(即,暴露的表面必须大于吸盘面积)。”

拾取和清洁模块由多个运动原语组成,其中第一个是拾取或抽吸。机器人通过在零件上移动吸盘来拾取表面几乎平坦且裸露的零件,并通过顺应的力控制指示何时停止向下运动。它会检查吸盘停止在其上的高度是否与预期高度相符,然后提起吸盘,同时系统会“不断检查力扭矩传感器”以确保没有碰撞。

清洁运动原语可清除几乎平坦的3D打印零件中的残留碎屑和粉末。零件位于刷架上方,顺应的力控制使机器人移动直到它们接触为止。为了保持零件和电刷之间的接触,使用了混合位置/力控制方案。

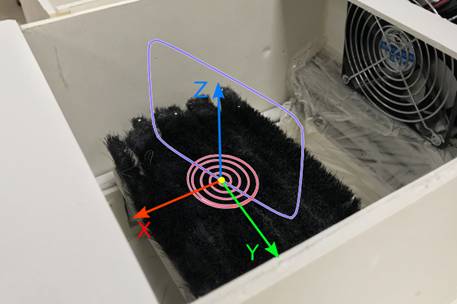

研究人员解释说:“清洁轨迹的计划遵循两种模式:螺旋形和直线形。” “尽管螺旋运动非常适合于清洁几乎平坦的表面,但直线运动有助于去除凹入区域中的粉末。”

螺旋路径和直线路径的组合用于清洁运动。螺旋路径为红色。黄点表示运动开始时各部分的质心。修改了螺旋路径,以使它们在达到最大半径后继续使点成圆。视网膜路径为蓝色,参数包括XY平面中的宽度,高度和方向。

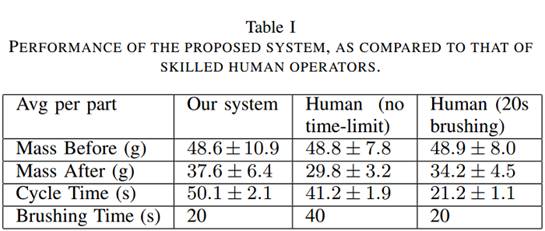

团队使用十种3D打印的鞋垫测试了他们的系统。通过在清洁前后对部件进行称重来评估其清洁质量,并且与熟练的操作员相比,研究人员报告了该系统在真实环境下的运行时间。

在清洁质量方面,机器人系统的性能几乎降低了两倍,这“引发了人们如何进一步提高任务效率的疑问。” 人类在刷牙上花费了超过95%的执行时间,而系统仅执行了40%的刷牙动作;这是由于一个人的“在执行感测和灵巧操作方面的高级技能”。但是,如果将刷牙时间限制为20秒,则会降低清洁质量,这可能意味着通过升级清洁台和“延长刷牙时间”可以提高清洁质量。

此外,人类可以根据需要调整动作,因此获得了更加一致的结果。研究人员认为,将清洁度评估模块与第二个3D相机一起添加到他们的系统中将对此有所改善。

“我们注意到我们的机器人以最大速度50%运行,并且所有运动都是在线计划的。因此,通过优化这些模块可以进一步提高系统性能。“此外,我们的感知模块在CPU上运行,更好的计算硬件的实现将因此提高感知速度。”

虽然这些结果主要是正面的,但研究人员计划通过改进其末端执行器设计,优化任务效率并使之适应于更通用的3D打印零件来进一步验证该系统。